Özel polivinil klorür malzemenin geliştirilmesi ve uygulanması —— Bir tür süper mat, şeffaf olmayan, ultraviyole önleyici güneş koruyucu elyaflar ve kumaşlar

Sep 12, 2023

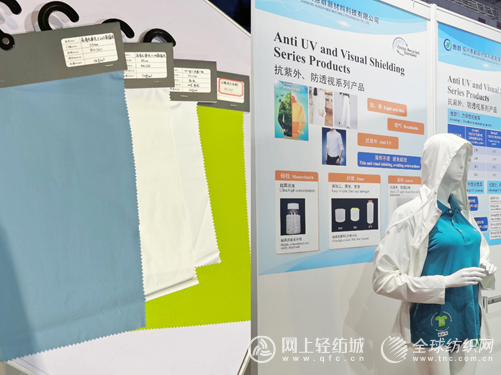

Yaz için giyinirken utançtan nasıl kaçınılır? Açık havada hareket ederken hem güneşten korunabilir hem de rahat nasıl olunur? Yarı saydam ve UV'ye dayanıklı elyaflar ve kumaşlar bu sorunun cevabını sağlayabilir. Yaz aylarında insanlar genellikle yüksek sıcaklıklara dayanacak hafif, nefes alabilen giysiler seçerler, bu nedenle açık renkli hafif kumaşlar ilk tercih haline gelir. Bununla birlikte, açık renkli ve özellikle beyaz giysilerde kaçınılmaz olarak giysilerin içini görme sorunu olacaktır; Shaoxing Huiqun, Donghua - Hibrit Teknoloji Sanayileşme İttifakı'nın (DH-HyTlers) bir temsilcisi olarak süper mat anti-şeffaf, UV'ye dayanıklı yeni malzemeler geliştirmek üzere yeni malzemeler geliştirdi. Güneş koruyucu elyaflar ve kumaşlar bu tür sorunları iyileştirmede çok iyi olabilir. Ar-Ge Geçmişi Genel olarak konuşursak, elyaf morfolojisi ve türü, kumaş yapısı, boyama performansı, terbiye işlemi, kumaşın şeffaflık önleme ve UV direncini etkileyecektir ve çoğu işletme, dokuma yöntemini değiştirecek ve şeffaflık önleme işlemi için kumaşa kaplama terbiye işlemi uygulayacaktır. Ancak dokuma yönteminin değişmesi kumaşların nefes alabilirliğini ve konforunu etkileyeceğinden anti-şeffaflık oranının arttırılması zor olurken, kaplama bitirme işlemi yıkama sonrası kaplamanın düşmesine neden olacağından anti-transparanlık oranını etkileyecektir. -kumaşların geçirgenliği ve anti-ultraviyole performansı. Bu nedenle, şu anda, liflere geçirgenlik önleyici ve güneşten koruyucu malzemelerin eklenmesi yöntemi, yukarıdaki sorunları iyileştirmek için seçilmektedir. Geçirgenlik önleyici teknoloji için elyafların organik-inorganik hibridizasyonu Kumaşın içini görme problemini çözmek için, kumaşa sarılı elyaf hasırlama işlemi gereklidir; yöntemlerden biri, elyafın içine inorganik manto dioksit parçacıkları eklemektir ve organik polyestere eklenen inorganik madde, oluşması kolay dağılma sorunlarıyla karşılaşacaktır. Mevcut genel teknoloji olan elyaf kırılması, tam mat, ultra ışıksız veya ultra mat elde etmek için ağırlıkça yaklaşık %2,5 oranında ve şekilli kesit eklenerek elde edilebilir, ancak elde etmek zordur. İnce ve hafif kumaşların şeffaflığını önleme /Giyim. Buna ek olarak, geçirgenlik önleyici seri ürünlerin teknik sanayileşmesi, Huey Kwan Yeni Malzemelerin Ulusal Buluş Ödülü'nün ikinci ödülünü kazanan organik ve inorganik hibridizasyon teknolojisine dayanan organik ve inorganik hibridizasyon teknolojisinin bir uzantısı ve genişlemesidir. . Şu anda Huey Kwan New Materials, Shaoxing'deki yerel tekstil kumaş işletmeleri ile ittifak tipi işbirliğine dayalı bir ilişki kurmuştur. Gelecekte şirket, bu teknolojinin uygulamasını genişletmeyi, ilgili teknik başarıların sanayileşmesini sürdürmeyi ve ekolojinin ve halkın yararına yeşil, yüksek işlevli, yenilenebilir ve sürdürülebilir elyaf malzemelerini ve ürünlerini teşvik etmeyi ve uygulamayı umuyor....

Daha fazla göster